這種讓人崩潰到進醫院的阻抗標注你做過嗎?

發布時間:2022-11-28 12:05

作者:一博科技高速先生自媒體成員 王輝東 一博PCB設計 阻抗

窗外的風有些許大了,電腦屏幕前的牛二起身時卻記不得所為何事,便又愈發覺得奇怪,然而轉念一想,大抵是PCB設計的太久,用腦過度有些缺氧,也未能及時休息補充罷了。 清早寒露沾濕了空氣,夾雜絲絲涼意,窗上模糊的玻璃上滑下水珠,似像心中那抹凄涼,兩手冰涼作罷,卻羨幕那水珠成雙作對,心中如那抹朝陽也逐漸暗淡。牛二伸了伸懶腰,揉了揉發紅的眼睛,起身。擦了擦窗上那一片朦朧的水氣。

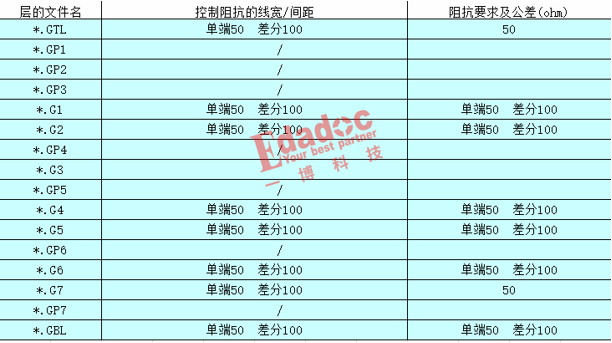

院內的老柿子樹不知怎的,今年竟結了幾顆果實,不好,略顯苦澀,但轉念一想這個16層的PCB終于設計完了,阻抗要求也清晰明了,扭頭再看了看那截了15頁圖的阻抗指示,心中倒也甜了幾分。

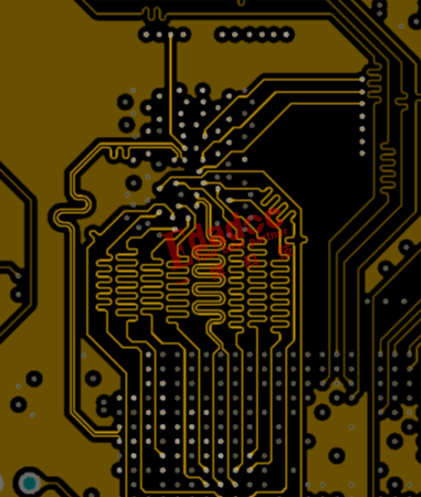

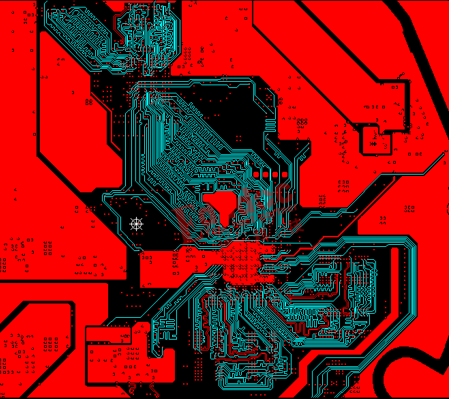

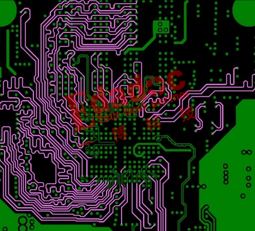

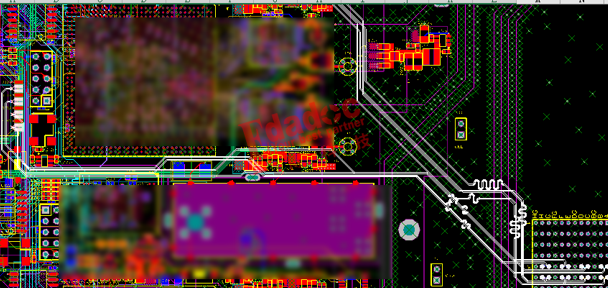

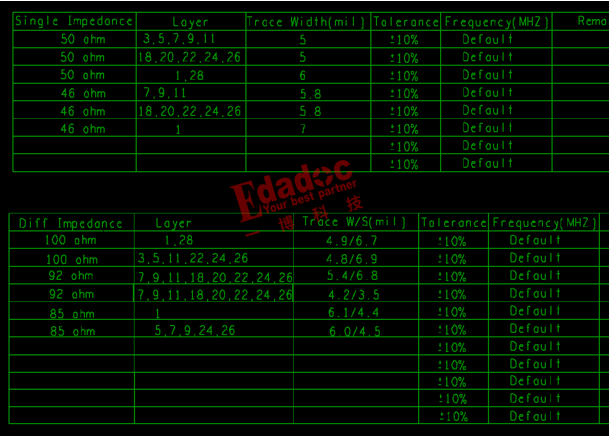

下圖為層疊及阻抗要求:

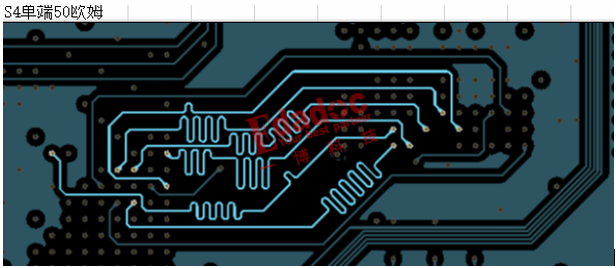

下面的圖為部分阻抗控制截圖示意:

牛二發了會兒呆, 大抵是孤身一人久了,竟希望有個伴來。自已做PCB時,她在一旁靜靜的看著我設計;自已不做設計時,就拉著她的手,端詳她溫柔的眉眼。想的太投入了,牛二感覺自已未曾飲酒,竟生出幾分醉意來。

也許是冬霧使這個天氣更寒了,牛二不由得打了個寒顫,從美好的想像中回到了現實,看了看空無一人的辦公室,心中莫名的悲涼起來。加了個通宵,也該下班了,于是他又檢查了下圖紙和文件,長呼一口氣,發出了投板郵件,晃晃悠悠的出了公司的門。

午后的陽光,溫暖而又舒暢,但是工廠工程部的肖玥卻體驗不到這一刻安逸,她的心中反倒是一片寒涼。

她評估的板上阻抗有無數,她瞪大眼睛目不斜視,而且很長時間都要這樣,因為板上阻抗控制截圖太多,直到一個個找到為止,這何時是個頭呢。

此時她的心里有兩件事,一件是找阻抗,另一件還是找阻抗。

她盯著屏幕太久,可能是某個圖形穿插太多,亦或是某個瞬間圖形太過耀眼,再或者是一次偶然的錯過,總之,她感覺眼睛疼了,無法正常的工作。

于是她走出辦公室,拿起了手機給領導描述下她此時內心的想法,思考了半天也沒能寫出下一句她想表達的話,太痛苦了,眼睛太痛了,大抵是所有痛苦不足以形容,便是如此了吧。

大約黃昏的時候,牛二還沒有休息。 他想他大抵是病了, 橫豎都睡不著, 坐起來抽了一支煙。 這悲傷沒有由來, 黯然的看著鏡中的兩個眼睛, 一個是腫的, 另一個大抵也是腫的....... 看來是要去醫院了。

醫院里人很少,科室里醫生正在給一個女孩子檢查眼睛,并不時的問著話: “姑娘,這眼睛是怎么成這樣了。” “看圖找線。” “哦,找什么線,這么費眼睛。” “阻抗線” “哦,什么是阻抗線呢…….”

醫生正要問呢,突然看見紅腫著雙眼的牛二也進到科室里面,于是給他點了點頭,示意他坐下,然后隨口也問了一句, “小伙子你這眼睛是怎么紅腫了” “找線截圖” “找什么線” “阻抗線” “哈哈,今天這是什么情況,怎么都是阻抗線惹得禍。你倆個可要先說道說道。” 牛二和醫生大概介紹了下來由,肖玥聽完之后,扭過頭來看了一眼牛二,紅紅的嘴唇哆嗦了兩下,只說出了一個“你”字,便雙眼蓄滿了水氣。

該離開醫院了,肖玥看著牛二手上的明目滴眼液,牛二也看著肖玥手上的明目滴眼液,誰也沒有說話。 時間在這一刻凝固。 最后牛二咬了咬嘴唇,瞪著血紅的眼睛,小心翼翼的說道:“姑娘,那阻抗怎么標注才好。” 肖玥微微抬起頭,也瞪著血紅的眼睛,看著牛二,本想著跑上去理論,預想著罵他個酣暢淋漓,但是一看到牛二那紅腫的眼睛,不由得心中一軟,突然笑出了聲音來,邊笑邊說道:“下次你再標注阻抗信息,按下面的方式即可。”

這才是阻抗標注正確的打開方式。 不用找線,不用截圖,只需把要控制阻抗的線寬線距、其所在的層,參考層,控制的阻抗值標注清楚即可。

聽完肖玥的話,牛二覺得那時候,真是連醫院門口的小花,也寸寸都有意思,寸寸都放光,因為真正的勇士敢于直面問題勇于修正錯誤。

這正是:

截圖截的人憔悴

找圖找的人心碎

煙頭燃盡終是灰

故事到頭都是淚